专利情报第20期

01 全固体电池电极层-松下

02 包含复合层和锂金属层负极-丰田

01、松下-CN116404093A-电极层和全固体电池

申请日:2022-12-20

公开(公告)日:2023-07-07

技术问题:从提高全固体电池性能的观点出发,要求容量维持率良好的电极层。

技术手段:一种被用于全固体电池的电极层,其特征在于,包含电极活性物质、硫化物固体电解质和残留液体,所述残留液体的汉森溶解度参数中的δP小于2.9MPa1/2,沸点为190℃以上。原理及效果:残留液体的δP和沸点处于规定范围,因此成为容量维持率良好的电极层。在此,汉森溶解度参数(HSP)中的δP相当于分子间的偶极子相互作用能。δP大的残留液体容易使硫化物固体电解质溶解,容易发生构成硫化物固体电解质的元素的溶出。其结果,充放电循环特性下降。与此相对,在本公开中,由于电极层含有δP小的残留液体,因此能够抑制残留液体和硫化物固体电解质发生反应。其结果,成为容量维持率良好的电极层。另外,在使用沸点低的分散介质制作电极层的情况下,干燥时,分散介质容易从电极层挥发,相反地,电极层容易产生裂纹。其理由被认为是由于干燥时电极层所含的粘合剂发生偏析。与此相对,在本公开中,由于残留在电极层中的残留液体的沸点高,因此能够抑制电极层中产生裂纹。特别是由于电极层所含的残留液体的δP小,且沸点高,因此如后述的实施例所记载的那样,即使在使残留液体量大幅增加的情况下,也成为容量维持率良好的电极层。实施例1:正极糊的制作:作为正极活性物质,使用了由LiNbO3进行了表面处理的LiNi1/3Co1/3Mn1/3O2。将该正极活性物质、导电材料(VGCF)、硫化物固体电解质(LiI-LiBr-Li2S-P2S5系玻璃陶瓷)、粘合剂(PVdF)和分散介质(四氢化萘、δP=2.0且沸点205℃),使用超声波均化器(SMT公司制UH-50)进行混合。由此,得到正极糊。负极糊的制作:作为负极活性物质,使用了Li4Ti5O12粒子(LTO)。称量该负极活性物质、导电材料(VGCF)、粘合剂(PVdF)和分散介质(四氢化萘、δP=2.0且沸点205℃),使用超声波均化器(SMT公司制UH-50)混合30分钟。然后,添加硫化物固体电解质(LiI-LiBr-Li2S-P2S5系玻璃陶瓷),再次使用超声波均化器(SMT公司制UH-50)混合30分钟。由此,得到负极糊。SE层糊的制作:向聚丙烯制容器加入分散介质(庚烷)、粘合剂(含有5质量%丁二烯橡胶系粘合剂的庚烷溶液)、硫化物固体电解质(LiI-LiBr-Li2S-P2S5系玻璃陶瓷、平均粒径D50:2.5μm),使用超声波均化器(SMT公司制UH-50)混合30秒。接着,将容器用振荡器振荡3分钟。由此,得到固体电解质层用糊(SE层用糊)。全固体电池的制作:首先,通过使用敷料器的刮板法,在正极集电体(铝箔)上涂敷正极糊。涂敷后,在50℃的加热板上干燥10分钟,然后在100℃的加热板上干燥10分钟。由此,得到具有正极集电体和正极层的正极。接着,在负极集电体(Ni箔)上涂敷负极糊。涂敷后,在50℃的加热板上干燥10分钟,然后在100℃的加热板上干燥10分钟。由此,得到具有负极集电体和负极层的负极。在此,在正极的充电比容量为185mAh/g的情况下,调整负极层的单位面积重量以使得负极的充电比容量为1.15倍。接着,压制所述正极。在压制后的正极层表面,通过模涂机涂敷SE层用糊,在100℃的加热板上干燥30分钟。然后,以5吨/cm的线压进行辊压。由此,得到具有正极集电体、正极层和固体电解质层的正极侧层叠体。接着,压制所述负极。在压制后的负极层表面,通过模涂机涂敷SE层用糊,在100℃的加热板上干燥30分钟。然后,以5吨/cm的线压进行辊压。由此,得到具有负极集电体、负极层和固体电解质层的负极侧层叠体。分别对正极侧层叠体和负极侧层叠体进行冲裁加工,配置成固体电解质层彼此相对,在两者之间配置未压制的固体电解质层。然后,在130℃下以2吨/cm的线压进行辊压,得到依次具有正极、固体电解质层和负极的发电元件。将得到的发电元件层压封入,并以5MPa进行约束,由此得到全固体电池。02、丰田-CN116487530A-锂二次电池用的负极以及锂二次电池用的负极的制造方法

申请日:2023-01-14

技术问题:在作为负极活性物质使用锂金属以及锂合金等的锂二次电池中,存在由于伴随充放电的锂金属的体积变化所致的锂金属的失活而使容量维持率降低的问题,要求提高容量维持率。

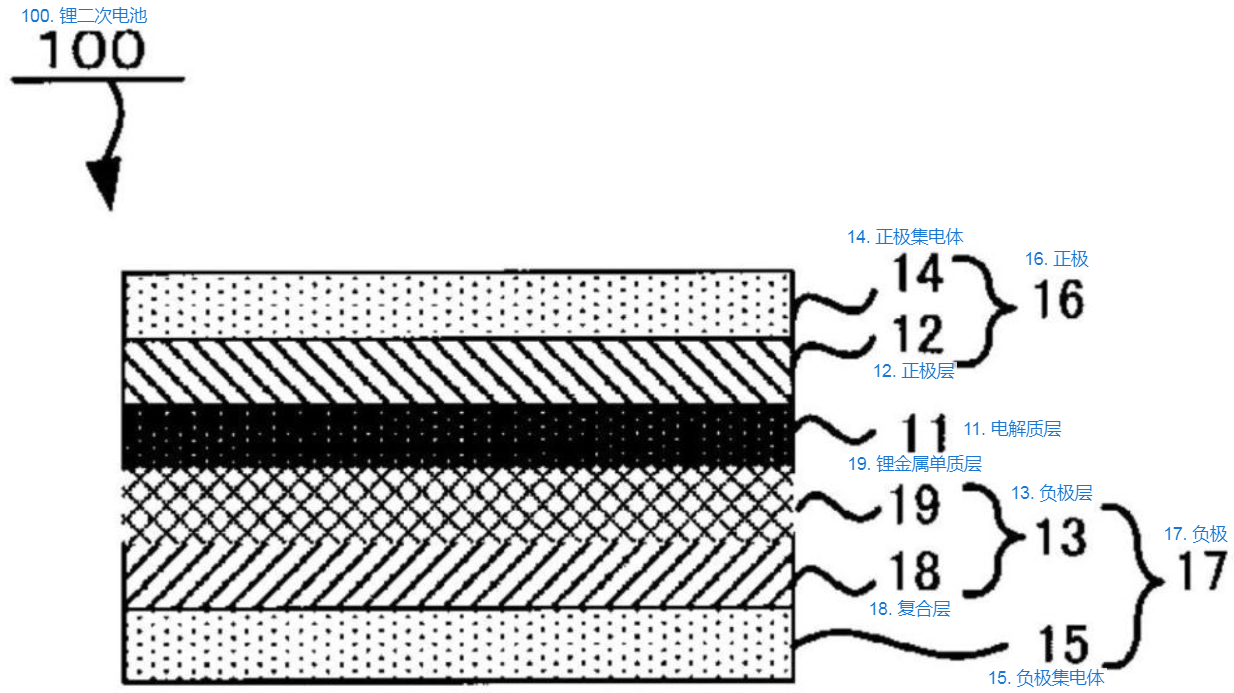

技术手段:锂二次电池用的负极,包含负极集电体和负极层,所述负极层从所述负极集电体侧起依次具有复合层和锂金属单质层,所述复合层包含锂金属与异种金属的合金作为负极活性物质,所述异种金属为能够与所述锂金属形成固溶体的元素、或者能够与所述锂金属形成金属间化合物的元素。所述锂金属单质层的厚度X与所述复合层的厚度Y之比Z(Z=X/Y)可以为0.0001≤Z≤0.4。所述合金中的锂元素的元素比率可以为30.00原子%以上且99.97原子%以下。所述锂金属与所述异种金属的所述合金的质量相对于所述复合层的总质量可以为50%以上。所述异种金属可以为选自Mg、Bi、Pd、Sn、Si、Au、Ag、Pt、Zn、Al、In、Sr、Ba、Ga、Ca和Ge之中的一种或两种以上的元素。图1:锂二次电池的截面示意图

实施例:负极制作:准备装有锂金属的坩埚和装有作为异种金属的In的坩埚这两个坩埚,通过电子束加热来加热坩埚,使锂金属和异种金属同时向真空蒸镀装置内挥发,使锂金属和异种金属蒸镀于Cu箔(负极集电体)上,在负极集电体上形成包含锂金属与异种金属的合金的复合层,然后,准备装有锂金属的坩埚,通过电子束加热来加热坩埚,使锂金属向真空蒸镀装置内挥发,使锂金属蒸镀于复合层上,形成锂金属单质层,制作了在负极集电体上具备从该负极集电体侧起依次具有复合层和锂金属单质层的2层结构的负极层的带状的负极。

合金中的锂金属的元素比率为95原子%。锂金属单质层的厚度X与复合层的厚度Y之比Z(Z=X/Y)为0.1。技术效果:通过进行调整以使得锂金属单质层的厚度X与复合层的厚度Y之比Z(Z=X/Y)处于规定的范围内,能够更加降低电池电阻,并使充放电循环后的容量维持率、保存后的容量维持率更加提高。通过进行调整以使得合金中的锂金属的元素比率处于规定的范围内,能够更加降低电池电阻,并使充放电循环后的容量维持率、保存后的容量维持率更加提高。03、SK-CN116404360A-隔膜及其制造方法

申请日:2022-12-27

技术问题:现有技术为了确保电池的稳定性而在多孔性基材上包括通过有机粘合剂粘合的无机颗粒层的二次电池的隔膜。然而,这种隔膜在二次电池充放电时会出现降低电池性能的各种问题,如有机粘合剂溶解到电解质内溶出、有机粘合剂由于电解质而膨胀导致隔膜内气孔层封闭等。

技术手段:本发明的隔膜包括多孔性基材;以及层积在所述多孔性基材的一面或两面上的无机颗粒层,所述无机颗粒层包含无机颗粒及板状无机粘合剂。无机颗粒是选自金属氧化物、金属氮化物、金属碳化物、金属碳酸酯、金属水合物及金属碳氮化物的任意一种以上。

板状无机粘合剂可以是从选自拟勃姆石(Pseudoboehmite),勃姆石(Boehmite)、Ga2O3、SiC、SiC2、石英(Quartz)、NiSi、Ag、Au、Cu、Ag-Ni、ZnS、Al2O3、TiO2、CeO2、MgO、NiO、Y2O3、CaO、SrTiO3、SnO2、ZnO及ZrO2中的一种或两种以上制成的颗粒。实施例1:板状无机粘合剂的制备:将异丙醇铝(Aluminium isopropoxide)306g溶解于1600g的水制备了铝前驱体溶液。将所述铝前驱体溶液加热至95℃且减压至500mBar的过程中去除了作为溶液内的冷凝反应的副产物的异丙醇(Isopropyl alcohol)。向去除异丙醇后的铝前驱体溶液添加乳酸(Lactic acid)10g调成pH为4.5。将pH为4.5的铝前驱体溶液在加压范引起以5℃/分钟升温以将反应温度设为170℃后搅拌24小时的同时进行反应。反应结束后使溶液自然冷却。板状粘合剂的长径及短径分别为20nm及10nm,长方形的板状(Sheet)形态的拟勃姆石,板状的厚度为2nm以下。

隔膜的制造:制备由5重量%的以上制备的板状无机粘合剂(长径20nm,短径10nm,厚度2nm)、0.3重量%的有机酸(乳酸)及余份的水构成的分散液后,向分散液投入平均粒径为180nm的大致球形的勃姆石(D50:180nm)制备了由10重量%的勃姆石(无机颗粒)、0.7重量%的板状拟勃姆石(无机粘合剂)、0.07重量%的有机酸(乳酸)及余份的水构成的涂覆液。将制备的所述涂覆液棒涂(bar coating)在厚度为9μm的聚乙烯薄膜(气孔度为41%)的两面并干燥制造了聚乙烯薄膜的两面涂覆有无机颗粒层的隔膜。各面的涂覆厚度为1μm。制造的隔膜的平均气孔及孔隙度分别为0.04μm及45%,无机颗粒层的孔隙度为56%。阳极的制造:将94重量%的LiCoO2、2.5重量%的聚氟乙烯、3.5重量%的炭黑(Carbon-black)添加到NMP(N-methyl-2-pyrrolidone,N-甲基-2-吡咯烷酮)并搅拌制备了阳极浆料。将所述浆料涂覆在厚度为30μm的铝箔上,在120℃的温度下干燥后轧制制造了150μm厚度的阳极极板。阴极的制造:将95重量%的人造石墨、3重量%的Tg为-52℃的丙烯酸乳液(Acrylic latex,商品名称:BM900B,固形物:20重量%)、2重量%的CMC(Carboxymethyl cellulose,羧甲基纤维素)添加到水中并搅拌制备了阴极浆料。将所述浆料涂覆在厚度为20μm的铜箔上,在120℃的温度干燥后制造了厚度为150μm的阴极极板。电池的制造:使用制造的所述阳极、阴极及隔膜通过层叠(Stacking)方式组装了袋型电池。向组装的电池注入1M的溶解有六氟磷酸锂(LiPF6)的碳酸乙烯酯/碳酸甲乙酯/碳酸二甲酯(体积比为3:5:2)电解液制造了容量为80mAh的袋型锂离子二次电池。技术效果:本发明提供一种在高温下仍然化学稳定、具有优异的电气特性的隔膜。

04、宁德时代-CN116454391A-电解液、二次电池和用电装置

申请日:2023-06-12

技术问题:在传统的锂离子电池的电解液体系中,锂离子电池的循环性能较差。

技术手段:一种电解液,包括添加剂,所述添加剂为具有外壳和内核的复合颗粒,所述内核包括第一锂盐,所述外壳包括无机颗粒;其中,所述无机颗粒包含N、P、S、F、Br和O中至少一种元素,且所述无机颗粒在25℃线性酯类溶剂中的溶解度为0.01mmol/L-110 mmol/L。锂盐包括高氯酸锂、四氟硼酸锂、六氟砷酸锂、六氟磷酸锂、双草酸硼酸锂、二氟草酸硼酸锂、双氟磺酰亚胺锂及双三氟甲基磺酰亚胺锂中的一种或多种。

原理:电解液添加剂采用壳核结构,内壳包括第一锂盐,外壳包括无机颗粒,该无机颗粒含有上述特定种类的元素,且其在线性酯类溶剂中具有特定的溶解度,在电池充放电循环的过程中,添加剂在含有线性酯类溶剂的电解液中的溶解过程是缓慢进行的,即当电池开始工作时,添加剂外壳中的无机颗粒并不会马上溶解,该添加剂的外壳起到了一个缓释的效果,在循环初期,外壳中的无机颗粒随着循环的进行不断溶解在电解液中,参与SEI膜的形成,提高SEI的离子导率,随着循环的进行,内壳部分的锂盐被释放至电解液中,缓解了锂耗,进一步提高了电解液的离子导率,保证电池在长期循环后仍可保持较高的离子导率,从而提升电池的循环性能。

实施例1:1.正极极片的制备:将正极活性材料磷酸铁锂、导电剂乙炔黑、粘结剂聚偏二氟乙烯(PVDF)按重量比为96:2:2溶于溶剂N-甲基吡咯烷酮(NMP)中,充分搅拌混合均匀后得到正极浆料;之后将正极浆料均匀涂覆于正极集流体上,之后经过烘干、冷压、分切,得到正极极片。2.负极极片的制备:按照石墨、导电剂Super P、增稠剂羧甲基纤维素钠(CMC)、粘结剂丁苯橡胶(SBR)的重量比为96:1.5:1.5:1称重,于去离子水中混合均匀,制备成负极浆料,负极浆料中固体含量为45wt%。将负极浆料涂布在铜箔上,烘干后经过冷压分切,获得负极极片。3.电解液的制备:(1)添加剂的制备:将第一锂盐LiPF6和粘结剂聚偏氟乙烯PTFE按照质量比为10:0.5置于搅拌器中混合搅拌,搅拌器转速为300 r/min,搅拌时间为0.25h, LiPF6表面被粘结剂充分润湿。向上述搅拌器中加入无机颗粒氟化钾,氟化钾和第一锂盐LiPF6的质量比为1:10,搅拌转速为300 r/min,搅拌时间为0.25h,得到复合颗粒即为添加剂。(2)将碳酸乙烯酯(EC)和碳酸二乙酯(DEC)按照体积比为3:7进行混合,得到有机溶剂;将第二锂盐LiPF6溶解在上述有机溶剂中,再加入氟代碳酸乙烯酯(FEC)混合均匀,得到混合液;再向上述混合液中加入步骤(1)制得的添加剂、稳定剂搅拌均匀,得到电解液。其中,LiPF6的浓度为1mol/L,基于电解液的总质量,氟代碳酸乙烯酯(FEC)的质量百分含量为2%。4.隔离膜:以聚丙烯膜作为隔离膜。将上述正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间,起到隔离的作用,加入上述电解液组装成叠片二次电池。